Traitement de surface et Revêtements

Pour les applications hautes températures, les vannes nécessitent un traitement ou un revêtement spécifique..

le traitement thermique des vannes

Les vannes en acier inoxydable tiennent globalement bien la corrosion mais la surface interne apparait trop « tendre » pour certains procédés industriels. Pour modifier l’acier et le rendre compatible avec l’application, des traitements de surface ou revêtements ont été développés. Depuis longtemps utilisés dans l’automobile, ils arrivent progressivement dans la robinetterie

Ils modifient certaines propriétés physiques comme la dureté en surface, la tenue à la corrosion, la tenue à l’usure, la résistance à l’abrasion.

Traitement de surface (surface treatment) : Modification de la couche superficielle de l’acier par l’adjonction d’atomes par diffusion. La structure atomique est modifiée sur une profondeur de 10 microns à 600 microns selon les technologies.

Revêtement (coating) : Ajout d’une couche d’un nouveau matériau couvrant la surface d’acier existant.

TRAITEMENT DE SURFACE DES VANNES HAUTE TEMPERATURE

TRAITEMENT DE SURFACE DES VANNES HAUTE TEMPERATURE

Pour les aciers non alliés , la cémentation et carbo-nitruration sont utilisés à des hautes températures

Pour des alliages d’inox , dont les aciers inoxydables, la nitruration et la nitro-carburation sont utilisées pour améliorer les propriétés mécaniques (dureté en surface,tribologie)

Cémentation : Adjonction de Carbone par diffusion, sur une profondeur de 100 microns à 6 mm.

Enrichissement superficiel en carbone (entre 0,7 et 0,9% en masse) par diffusion dans le domaine austénitique (900 à 1050°C selon les procédés) suivi d’une trempe et d’un éventuel revenu, afin d’obtenir une dureté superficielle élevée (58 à 62 HRC) selon un gradient décroissant sur une profondeur donnée.

Les profondeurs réalisables sont comprises entre 0,1 et 6 mm. Les plus courantes sont comprises entre 0,3 et 3 mm.

Limites : Ne convient pas aux aciers inoxydables car la température de traitement est trop élevée.(domaine austénitique)

Carbo-nitruration : Adjonction de Carbone par diffusion, sur une profondeur de 100 microns à 6 mm.

Contrairement à la Cémentation, de l’azote est aussi ajouté,dont la coefficient de diffusion permet d’abaisser les températures de procédé.

Ce procédé se fait en général à haute température (580°C et plus)

Limites : Ne convient pas aux aciers inoxydables car la température de traitement est trop élevée.(domaine austénitique) Profondeurs plus faibles que la nitruration

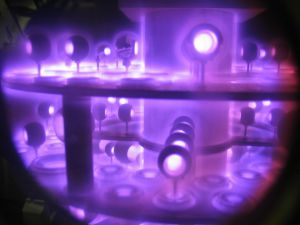

Nitruration ionique : Modification des couches superficielles de la surface par adjonction d’atome d’azote réalisé par bombardement d’ions N+ .

Nitro-carburation : Variante de la nitruration, avec adjonction d’azote et de carbone par diffusion, sur une profondeur de 100 microns à 6 mm.Se fait à basse température jusqu’à 400°C

Convient aux aciers inoxydable

LTPN (procédé HABONIM) : Low temperature Plasma Nitriding

Nitruration à basse temperature (350°c) – Dureté améliorée, Conservation de la résistance à la corrosion

Le procédé LTPN, est un bombardement ionique (plasma) qui traite la surface sur une épaisseur de 25 microns, lui conférant une dureté de 62HRC (contre un HRC=25 pour l’inox non traité). Contrairement à la carbo-nitruration, ce procédé ne diminue pas la résistance à la corrosion des alliages austénitiques.

Limites : Ne convient pas aux températures élevés de process supérieures à 350°C

Nitruration en bain de sel / Salt bath nitriding

Procédé de trempage (voie humide ) dans des sels de chlorure et de cyanate, pour l’obtention de couches de 20 microns de protection à 575 °C

Convient pour les pièces à géométrie compliquée, restriction faite des usinages non débouchant.

Limites : Ne convient pas aux températures élevés de process

supérieures à 425°C

Kolsterisation / kolsterising (Procédé Bodycote)

Traitement thermochimique (voie gazeuse) applicable aux tubes et petites pièces de robinetterie inox 316L , permettant une augentation de la dureté de surface sans altérer la tenue à la corrosion.Le procédé étant à basse température, il n’altère pas les inox.

REVETEMENTS DES VANNES HAUTE TEMPERATURE

CR3C2 / CARBURE DE CHROME

Revêtement chrome appliqué à l’oxy-gaz (voir ci-dessous). L’épaisseur attaint 300 microns, ameliorant la dureté en surface jusqu’ à 68 HRC . Convient pour les acier inox série 300 et applications pétro-chimiques exigentes aussi en cryogénie (-196°c) qu’en haute temperature (650°c).

Limites : Ne convient pas aux températures élevés de process supérieures à 815 °C . Service avec composes souffrés NACE , ou environnements chlorés ou le revêtement ne tient pas.

WC-CO : CARBURE DE TUNGSTENE

Revêtement carbure de tungstène appliqué à l’oxy-gaz (voir ci-dessous). L’épaisseur atteint 100 microns, ameliorant la dureté en surface jusqu’ à 72 HRC . Convient pour les acier inox série ‘400 et pour les applications pétro-chimiques exigentes aussi en cryogénie (-196°c) qu’en haute temperature (538°c).

Limites : Ne convient pas aux températures élevés de process supérieures à 538 °C

Stellite 6

Le Stellite, est un alliage riche en cobalt, mais aussi chrome,carbure,Tungsten et nickel. Convient pour les acier inox série 300 et pour les applications en pappeterie en haute temperature (538°c) ainsi qu’en raffinerie en vapo-craqueur sur les craquages catalytiques FCC . Le stellite est projeté par un plasma d’arc soufflé ou la PHFA , projection hypersonique à Flamme Air.

Limites : Ne convient pas aux températures élevés de process supérieures à 350°C- Certaines géométries de pieces ne peuvent pas être traitées .Perte de la tenue à la corrosion dans certains cas.

Flamme supersonique / Projection oxy-gaz grande vitesse

(HVOF/High velocity Oxygen Fuel)

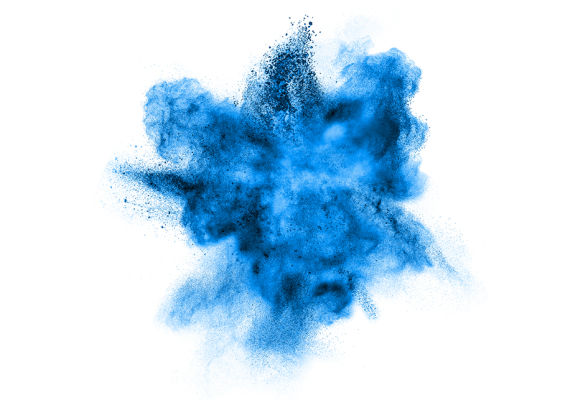

De l’Oxygène et un gaz carburant (H2,C3H6,C3H8,CH4 ou autre) rentrent en combustion et créent une flamme supersonique à plus de 2500°C. Un ajout de poudre fondue est accélérée au travers d’une tuyère assure une projection sur la surface à traiter

On peut par plusieurs passages atteindre des épaisseurs importante jusqu’à 100 microns

Convient pour les poudres de carbures de tungstène et de carbure de chrome (voir ci-dessus)

VANNES POUR L’ANALYSE DES GAZ

A noter qu’en analyse de gaz, des revêtements spécifiques existent aussi :

SilcoNert® 2000 (Siltek®/Sulfinert®): procédé déposé RESTEK

En analyse, des temps de réponses courts sont exigés : le piégeage des molécules dans le tube, créant « les effets de mémoire » masquant les mesures réelles sont à proscrire.

Aussi l’industrie recommande un traitement avec dépôt de silice sous vide (CVD) : Les tubes ,vannes et raccords sont revêtus pour limiter au maximum l’adsorption/désorption des produits tels que l’ H2S,le mercure, l’ammoniac, et autres composés actifs.